在当今竞争激烈的市场环境和全球化的背景下,产品要迅速并成功地占领国内外市场,就必须提高产品的可靠性。而环境试验是用于考核产品的环境适应性以及考核产品的设计水平、制造过程中的生产工艺水平是否满足设计或规范要求的重要手段之一。通过环境试验,可以发现产品在结构设计、电路设计、元器件选型等方面的缺陷,通过对产品试验过程中暴露缺陷的改进,可以使产品的可靠性得到进一步提高,从而使产品能够更加符合客户的预期,迅速牢牢地占领市场。

01、环境试验项目概述

目前,企业进行的环境试验项目主要包括高温、低温、湿热、低气压、振动、冲击、温度循环、盐雾等,企业会根据产品的预期的使用环境,选择适合的试验项目进行环境试验。一般而言,军用产品将按照《GJB 4239-2001装备环境工程通用要求》的相关规定,采用相关的标准(如GJB 150A、GJB 367A、GJB 1621.7A、GJB 899A等)进行环境与可靠性试验,以考核产品的环境适应性和可靠性。民营企业则参照各自行业标准(如GB/T 2423、GB/T 4798、EN 300019、IEC 60068等),并对标准进行适当的裁剪或补充后,进行环境适应性试验。大型的民营企业会根据历史数据(主要为产品故障数据)和经验,选择简单的试验剖面和试验方案对产品进行可靠性试验。一些中小民营企业,因为时间和费用的因素,一般不会进行可靠性试验,只通过环境适应性试验的数据来评估产品的可靠性,从而造成产品在使用过程中故障率和返修率快速升高,从而给企业造成沉重的负担。

02、环境试验对产品缺陷的筛选

在产品的设计和制造过程中,引入的缺陷主要为:设计缺陷、工艺缺陷和元器件缺陷。因此,如果我们能在产品生产过程中,通过环境与可靠性试验,将引入的缺陷筛选到低于一定的量级后,则产品的可靠性将大大的得到提升。

据资料显示(如图1),在环境试验项目中,温度循环可筛选出75%~85%的缺陷,随机振动应力可筛出15%~25%的缺陷,而如果两者结合的话筛选率可达90%。因此,在经费和时间周期有限的情况下,要提高产品的可靠性,应首先选择进行温度循环试验,其次是振动试验。尤其是温度循环试验,具有极高的性价比。

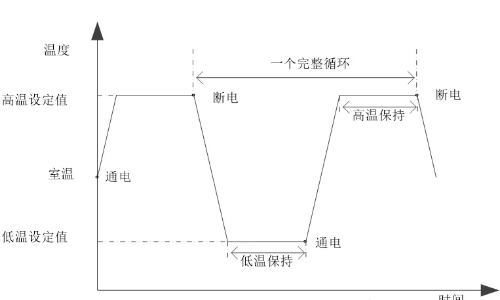

传统的环境应力筛选试验依据的标准为《GJB 1030-1990电子产品环境应力筛选方法》,如图2所示。实践证明,通过进行10~20个循环,就能够将产品绝大部分缺陷筛选出来。

图2

温度循环试验

影响温度循环的故障筛选率的因素主要有:高低温极值范围、驻留时间、温变率、循环数。一般而言,高低温极值范围越大,温变率越高、循环数越多,筛选的效果就越好。

a) 高低温极值范围一般不小于88℃。波音、通用电气采用的温度范围为:-53℃~55℃,摩托罗拉采用的温度范围为: -53℃~71℃,德州仪器采用的温度范围为:-55℃~55℃。

b) 温变率: 5℃/min~20℃/min。一般,组件级15℃/min,系统级5℃/min;

c) 循环数: 组件级20个~40个,系统级10个~20个。

d) 驻留时间:使试验样品产生热涨冷缩的应力变化即可,一般为试验时,样品的温度达到稳定。若驻留时间太短,样品无法达到稳定温度,影响筛选效果;若驻留时间太长,对筛选效果影响不大,但是浪费时